影响动力电池风冷散热效果的主要因素及丰田rav-4电池组散热结构分析

从日本丰田公司的混合动力电动汽车prius和本田公司的insight都采用了风冷的形式,尼桑、通用等汽车公司研制的热管理系统也采用过强制风冷形式。国内的各种类型的电动车用电源系统基本上也是采用风冷系统。风冷方式重量相对较小,没有发生漏液的可能,有害气体产生时能有效通风,成本较低。缺点在于其与电池表面之间的热交换系数低,冷却、加热速度慢,电池箱内部温度均匀性不容易控制,电池箱的密封设计较难,防尘、防水效果较差。

风冷是目前电动汽车电池散热系统中应用最广泛的散热方法。强制气流可以通过风扇产生,也可以利用汽车行进过程中的迎面风或者压缩空气等产生。与其他方法相比,风冷结构相对简单、安全,维护也方便。影响风冷散热的主要因素

1、单体电池性能

电池的产热率、能量效率、容量和性能等要基本保持一致,否则,即使开始使用时,电池组温度均匀性非常好,随着使用时间的增长,电池间的差异也会变得越来越大,从而造成温度场的不均匀性逐渐扩大。

2、进、出风口位置

进、出风口位置对电池组的流场起着至关重要的作用。位置设置不当,直接影响整个流场的分布,温度均匀性不理想。风机是用来向电池组内鼓风,还是从电动汽车电池组内部引风,对电池箱内流场也会有很大影响。

3、风机

要选好风机的类型、型号。对于将电池组整体温度保持最佳范围内、降低能耗是很重要的。可以通过实验、理论计算和数值模拟的方法来估计压降、空气流量,来帮助风机选型。当流动阻力小时,可以考虑选用轴流风机;当流动阻力大时,可以选择离心风机。同时,根据电池组的温度变化情况,从降低能耗考虑,适宜选择多挡位风机。

4、流通面积

在流动方向上,通过不断缩小流通面积,使空气流速逐渐变大,与电池换热的换热系数增大,而空气在流动过程中因为与经过的电池换热,温度不断升高,与电池的温差逐渐减小,平衡了上、下游散热条件,使得整体的换热效果基本一致。但流通面积降 低,阻力加大,需要选择风压较高的风机。

5、流场设计

流场设计的合理性直接影响到电池模块之间的温度差异。例如串行通风与并行通风对电池组温差影响差别就比较大。

6、电池包覆材料

可以使用不同的电池包覆材料,利用不同的材料厚度,来改变单体电池的散热条件。在prius的设计中,为了使各电池温度均匀,在电池表面包覆薄膜,使得越是位于上游侧的电池组件,其上包覆的薄膜筒直径越大,进一步提高温度均匀性。但是在一定程度上会增加电池箱体积和质量,且这种方法牺牲了部分散热性能来达到温度场的均匀,会加大散热负荷。

7、电池组支撑材料

在保证电绝缘性和机械强度的条件下,尽量选用导热性能良好的支撑材料,增大导热在电池组散热中的比例,从而使电池组内温度场分布均匀化。作为电池模块的支撑固定架,既可以采用非金属材料,也可以采用金属材料,采用金属材料时需注意绝缘。

rav-4电动汽车电池组结构分析

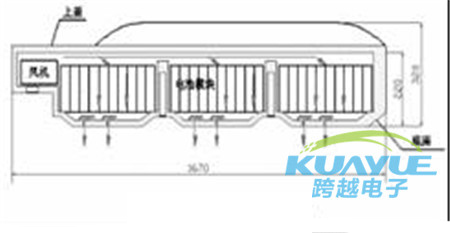

丰田的rav-4电动汽车电池组采用的是风冷方式。它具有特殊的结构设计,电池包中放置24块镍氢电池模块,电池包由底座和上盖组成,整体材料主要是纤维复合材料,厚度3mm,通过高压冲压成型,具有良好的机械强度,排气系统中的排气孔均匀地分布于电池箱的底部,设计上充分考虑到汽车前进时在电池箱底部形成的负压区,对箱内气体起引射作用。

电池包中尾端装有二台风机,可对电池进行强制性吹风冷却,送风管道由电池包的上盖结构形成,风机送出的风可到达24块电池模块的上端。

电池模块的特殊结构:电池模块是由10只单体镍氢电池组成,在单体电池的侧面,留有通风冷却通道,每面有7条。由10只单体电池组成的电池模块就有9条通风通道,这些通道能够对电池工作过程中进行通风冷却作用。

电池包底座安装24块电池模块,在每块电池下面开有2个通风孔,直径为30mm,总共有48个通风孔。通风孔入口处设置有通风导流板,导流板让气流流动朝着一个方向。

下图是rav-4电池包内电池的通风路线的示意图:

当汽车行驶时,它是采用自然对流冷却法将外界空气吸入从电池包底部小孔排出,而不使用风机。停车充电时,开启风机对电池包进行强迫制冷,属于强迫空气对流冷却法。从整个通风线路来看,它属于并行通风。此设计保证了最大限度的冷却面积,使冷却效果保持最佳。

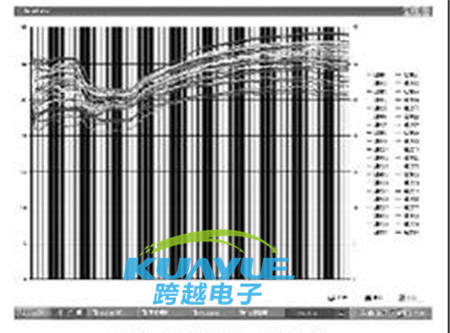

从rav-4电动汽车电池组温度的监控分析,rav-4的设计是比较成功的,在汕头国家电动汽车示范运行管理中心的8台rav-4已经运行了9年之久,目前电池性能还很不错,续行驶里程在100公里以上。本文在整个电池包内选择40个温度测量点,通过40路温度测量装置以每5秒采集一次数据对rav-4电池包的温度数据进行实时采集,并绘制成时间-温度曲线,如下图-1所示:

可以看出在车辆行驶过程中、停车充电过程、充电完成后这三种状态下,电池包各点的温度始终都保持在35℃以下。图6中可以看到各个测量点的温度变化曲线,找出各点对应的电池包中的空间位置,在fluent中我们可以看到它们的气体流动情况。

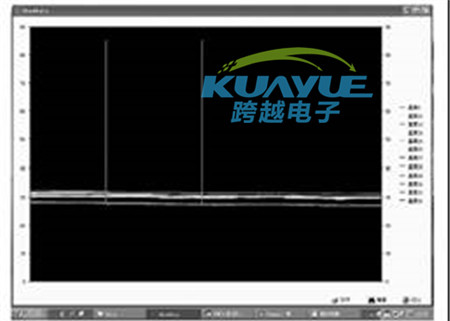

在电动汽车实际使用中,个别电池有时会因为客观或人为原因温度过高,此时需要能够提醒驾驶员。本文的40路温度测量软件把临界温度定在80℃,超过这个临界温度曲线会陡然升高,并伴有蜂鸣声。为了验证软件的功能,把其中一路传感器在某两个时刻的温度改为120℃和81℃(均大于80℃),可明显看到一条 90度的折线,如下图-2所示:

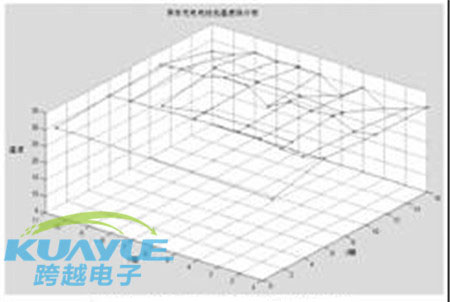

图-3为用matlab画出的某一时刻电池包内40个点的温度分布。

冷却风扇在近面一端,从前向后温度有升高趋势,中间和两侧的温度也比较高。其结果与仿真所得各点气流速度相近。在进行冷却时需选择更有效的方法对电池组进行冷却,事实证明采用空冷时,并行通风冷却要比串行冷却接触面积大,冷却效果要好。通过多点的温度传感器对电池组进行测量发现rav-4电池包能够保持良好的通风冷却效果。

共有-条评论【我要评论】