汽车动力电池冷却、加热、保温系统构成及功能分析

动力电池热管理系统设计的总体流程可大致划分为冷却系统、加热系统和保温系统。本文在介绍电池热管理系统设计总流程分析的基础上阐述了相应系统的基本构成结构及功能特性分析。从宏观上讲,动力电池热管理是对电池系统内部热环境进行制约、调节和利用。其目的是为了使动力电池工作在一个最佳的热环境,充分发挥电池的性能。同时,提供一个能量平衡的环境,实现整车能量的综合利用。具体而言,热管理就是在电池系统中温度过高时,对系统进行降温;在温度过低时,对系统进行升温;在特殊情况下,譬如停车等待过程中,要对系统进行保温。根据热管理的不同应用场合和功能,分为冷却系统、加热系统和保温系统。

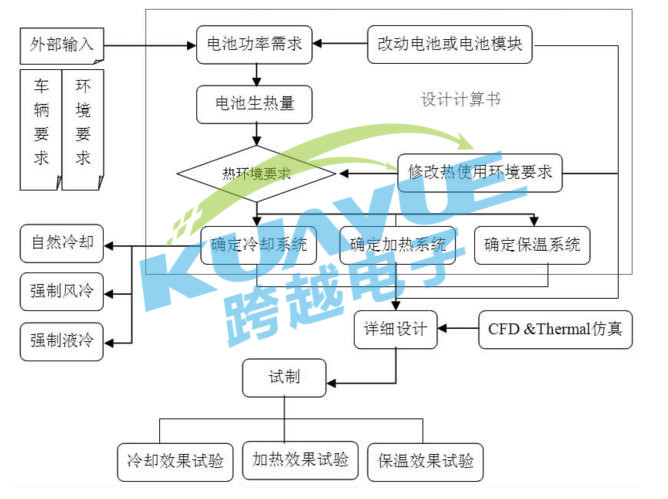

动力电池热管理系统设计总体流程

1、确定外部输入。这一部分通常是指考虑与分析整车使用要求和环境要求,比如功率、能量、放电倍率、行车工况、环境温度等因素。

2、根据外部输入确定电池功率需求以及能量需求。

3、计算电池生热量。通常,电池生热量可以根据电化学理论、热力学理论等计算。但在工程中,可以用简单的焦耳热去代替。

4、根据车辆使用的环境要求,确定动力电池系统是否需要设计冷却系统、加热系统和保温系统。同时,在冷却系统设计中要确定是使用自然冷却方案、强制风冷方案还是强制液冷方案。

5、根据1~4确定设计说明书,如果计算结果超过热管理设计目标,那么要重新考虑电池选型或者电池热使用环境。

6、根据设计书进行详细设计,包括结构设计以及仿真分析。在这一阶段,cfd仿真和热仿真占用了大量时间,结构设计根据仿真结果进行调整与完善。

7、动力电池的试制。

8、动力电池热管理性能测试,包括冷却效果测试、加热效果测试和保温效果测试三个基本方面。

常见动力电池热管理设计指标

常见的动力电池热管理的设计指标主要包括以下三类:

1、电池系统热环境温度范围

这是热管理系统设计的基本指标和要求。不同类型的电池对温度范围界定并不相同。根据理论研究与设计经验,磷酸铁锂电池这个设计值的范围大多落在-30℃~60℃之间。

2、热环境一致性

该设计指标非常关键,是评价冷却系统优劣的重要技术指标。目前,工程技术上大多取5度范围内,但由于pack的结构、空间等因素的限制,要满足5度的设计指标比较困难。

3、低温加热温度制约

对于磷酸铁锂电池,低温充电的性能较弱,因此通常需要引入加热系统。低温加热的温度制约也是一个重要的热管理性能指标。

冷却系统的基本构成与功能

冷却系统是动力电池热管理系统中最重要的组成部分。受制于目前技术瓶颈的限制,动力电池工作的温度环境要满足特定的要求。譬如磷酸铁锂电池的一般环境温度为-20℃~60℃。电池在充放电过程中会不断地产生热量,电池系统内部温度很容易超过这一范围,因此一般的电池系统都需要引入冷却系统。

根据冷却介质的不同,冷却系统通常可分为空气冷却、液体风冷和相变液冷三种冷却方式。这三种冷却方式的散热能力是依次增强的。同时,冷却系统的结构复杂度也依次增加。由于相变冷却成本比较高,考虑到降低成本的因素,目前工程技术上常采用空气冷却和液体冷却两种方式。

除了根据冷却介质区分冷却系统以外,冷却系统也常常分为主动冷却和被动冷却两种形式。通常被动冷却系统直接将电池内部的热空气排出车体,而主动冷却系统通常具有一个内循环系统,并且根据电池系统内部的温度进行主动调节,以达到最大散热能力。一般而言,被动冷却形式具有结构简单、零部件数量少、成本低等优点,被广泛用于电池冷却系统设计中。

无论是空冷系统,还是液冷系统, 完整的冷却系统应包含以下组成部分:

1、冷却动力部件,风冷系统主要是风机或风扇;液冷系统是水泵;

2、传递路径,是指冷却系统介质流经的路径,风冷系统由风管组成,液冷系统由水管组成;

3、接头件,由于传递路径不可避开的存在分叉,这些分叉部位需要接头件进行连接;

4、密封件,通常在进出风口或液体位置进行安装;

5、其它附件,主要是组成冷却系统的一些必备连接件、防尘件、卡环等等。

加热系统的基本构成与功能

一般而言,加热系统是为了满足在低温环境下能够使电池能正常充电。加热系统主要由加热元件和电路组成,其中加热元件是最重要的部分。常见的加热元件有可变电阻加热元件和恒定电阻加热元件,前者通常称为ptc(positive temperature coefficient),后者则是通常由金属加热丝组成的加热膜,譬如硅胶加热膜、挠性电加热膜等。由于汽车地域适用性较为广泛,在寒冷地区要使电动汽车能正常使用,必须对电池加入额外的加热系统以满足要求。

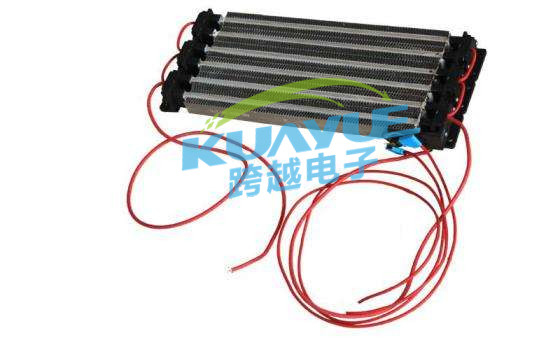

ptc由于使用安全、热转换效率高、升温迅速、无明火、自动恒温等特点而被广泛使用。其中陶瓷ptc元件较为常用,其成本较低,对于目前价格较高的动力电池来说,是一个有利的因素。陶瓷ptc元件通常不能直接用于加热,而需要设计金属外壳体,陶瓷ptc通过加热外壳体而将热量传导给其他结构。

(陶瓷ptc)

然而,使用陶瓷ptc作为加热元件的缺点也很明显。首先,包含ptc的加热件体积较大,会占据电池系统内部较大的空间。其次,ptc的外壳是金属件,会存在绝缘理由。除了常规的陶瓷ptc这类相对硬度较高的材质,还存在一类柔性ptc。柔性ptc是指其ptc的组织结构柔软、重量轻、厚度小(通常可做到0.5mm以下),它可以根据需要作成任何形状。这类ptc广泛的用于汽车坐垫加热,目前也正逐步在电池加热中使用。但是,这类ptc加热器的成本会相对较高。

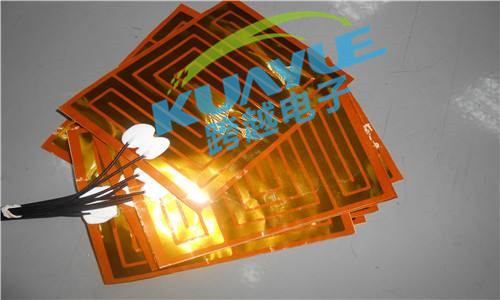

(绝缘挠性电加热膜)

绝缘挠性电加热膜是另一种加热器,它可以根据工件的任意形状弯曲,确保与工件紧密接触,保证最大的热能传递,并且其厚度可以达到0.25mm左右。硅胶加热器是传统金属加热器无以伦比的具有柔软性的薄形面发热体。它在玻璃纤维布上下二片中夹入硅胶后适压而成的二片薄片构成,具有良好的传热性(标准1.5mm)。由于柔性,它可以与被加热物体完全密切接触。这两种加热器都属于恒定电阻加热器,其安全性要比ptc差些。

保温系统的基本构成与功能

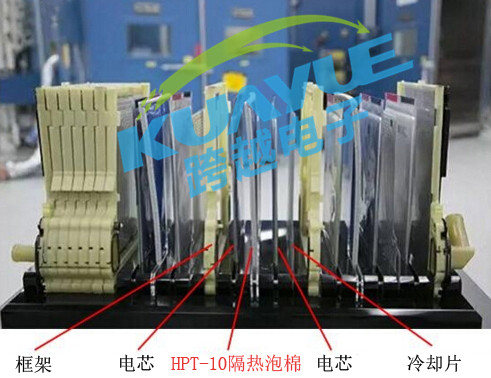

(动力电池隔热保温材料应用)

保温系统与加热系统的功能有点类似,但是严格地讲又有区别。保温系统更多的情况下是为了满足短期内电池系统内部温度热环境在正常区间内。例如,在冬天低温下,电动汽车临时停车2个小时后再工作,那么在2个小时时间内,必须要有保温系统的作用,以防止电池系统内部温度过快的下降造成的影响。保温系统设计通常采用保温材料或者保温漆等,起到隔绝的作用,防止电池系统内部温度过快的散发。

共有-条评论【我要评论】