led汽车大灯散热设计方案

传统卤素汽车灯泡所产生的热远高于led,但灯泡输出的亮度不会因为热而变化,其热设计的重点是壳体内的均温设计。而led的光输出却会因为自身的热量无法及时排除,而严重影响发光效率和寿命急剧下降。因此散热成为led汽车大灯设计的重要课题。

众所周知,半导体材料在工作时受环境温度影响较大。大功率led的光电转换效率更低,工作过程中只有10%~25%的电能转换成光能,其余的几乎都转换成热能。加之汽车前大灯安装在炙热的发动机舱内,高温水箱、引擎、排气系统所产生的热量将led前大灯置于酷暑环境中。今天跨越小编就带大家探究目前汽车前大灯的散热技术到底有哪些,您的爱车又是哪种技术呢?

汽车主流前大灯的散热技术介绍

被动散热与主动散热

通常的散热设计中,焊装大功率led的电路板被紧紧固定在散热器上。led工作时所产生的热量通过传导方式经由电路板被传导到热传导率较好的铝质散热器上。铝质散热器的翼片与空气大面积接触将热散发开来。为了有效地减小散热器和电路板之间的热阻,其间填充了导热介质。选用的散热器其翼片形状和面积是可以满足led大灯散热方案的设计。这种散热方式我们称之为被动散热。

主动散热常用液冷、热管、风冷等方式。由于液冷使用的液体必须在泵的带动下强制循环带走散热器的热量,热管则依靠高导热性能的传热元件在全封闭真空管内的液体的蒸发与凝结来传递热量,二者都不适合车灯内使用。风冷散热具有价格较低、安装简单等优点最为常用。针对被动散热方式存在的散热器中心区域温度相对集中的情况,加装风扇强制对流后,对缓解散热器温度不均匀有明显效果。

led散热通道设计

加装风扇后一般为了加强强制对流的效果。led会被焊在双面敷铜层的印制板(pcb)上,led的底面与pcb的敷铜面焊在一起,为提高散热效率,以较大的敷铜层作散热面。这是一种最简单的散热结构。

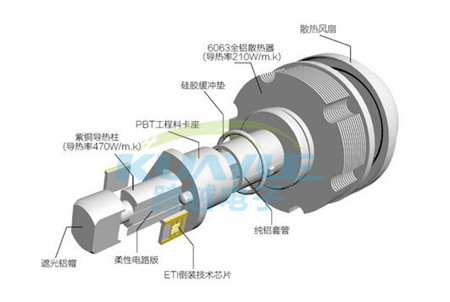

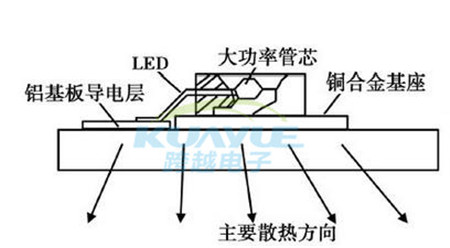

目前osram公司生产的leumd1w4是最大功率的一种汽车led前大灯。我们可以看到管芯散热设计选用了一种更利于散热的le3s封装。这种封装的特点是,以面积较大的铜合金散热垫为基座,管芯固定在基座中央。同时将led基座与铝基板接触区域的绝缘介质剥离,使铜合金基座与铝基板直接接触。基座上的热直接传导至led的外部。这种内部结构去处了管芯和基座之间的介质减少了热阻,更直接地将管芯的结温导出(见图1)。

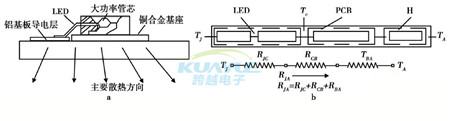

leumd1w4汽车led前大灯主要散热路径是:管芯→铜合金基板→铝基板→散热器或机壳→环境空气(见图2)。若led的结温为tj,环境空气的温度为ta,散热垫底部的温度为tc(tj>tc>ta),在热传导过程中,各种材料的导热性能不同,即有不同的热阻。管芯传导到散热垫底面的热阻为rjc(led的热阻)、hc-200导热硅胶散热垫传导到pcb面层敷铜层的热阻为rcb、pcb传导到环境空气的热阻为rba,则从管芯的结温tj传导到空气ta的总热阻rja,rja与各热阻关系为:rja=rjc rcb rba,铜合金基板和铝基板导热性能接近且热阻小,其导热性能就好,即散热性能也越好。经研究人员测定该散热结构的总热阻比常规结构减少近26%。

车灯环境的系统设计

扩大散热面积提高传导效率。

在led汽车前大灯近光单元设计中,3颗大功率led阵列在铝基板上。这种紧密排列的大功率led热量的高度集中和散热难度可想而知。试验样件的做法是铝基板与散热器紧密贴合固定。二者之间的填充了性价比较高且使用简单的导热硅脂,在整个散热系统中,硅脂层其实是散热关键之所在。目前主流导热硅脂的导热系数均大于1w/m·k,优质的可达到6w/m·k以上,试验选择了性价比较高导热率达到4。4w/m·k的tg2244导热硅脂。

强制对流提供与外界空气热交换

在散热片的背面加装风扇促使强制空气流动。风扇加速了散热片的热交换的同时,流动的空气也直接从pcb板上带走了部分热量。由于灯体的狭小且密封,与外界的空气对流几乎不可能。图3a所示风冷结构中风扇的强制对流可以缓解散热器中心区域与周围环境的温度不均匀,使灯体内部和灯体外壳的温度尽量接近。有助于将内部的热通过外壳和外置散热器传导出去。

散热器部分外置

根据发动机舱内的分布及灯体安装的空间大小,将灯体散热器设计为内置和外置二个部分,如图3b所示。外置散热器(匀导热背板)设计在灯壳的背面。内置led产生的热由内置散热器传导到外置的散热片上,再通过导热背板对流散热。加之车灯外壳上缘恰好暴露在车前盖的缝隙处,车辆行驶时车盖缝隙导入的气流流经外置散热片的翼片,外置散热器受到空气的风冷。外置散热器对灯内的降温发挥了很好散热作用。

共有-条评论【我要评论】